사출 성형 공정이란 무엇입니까?

2024-09-21

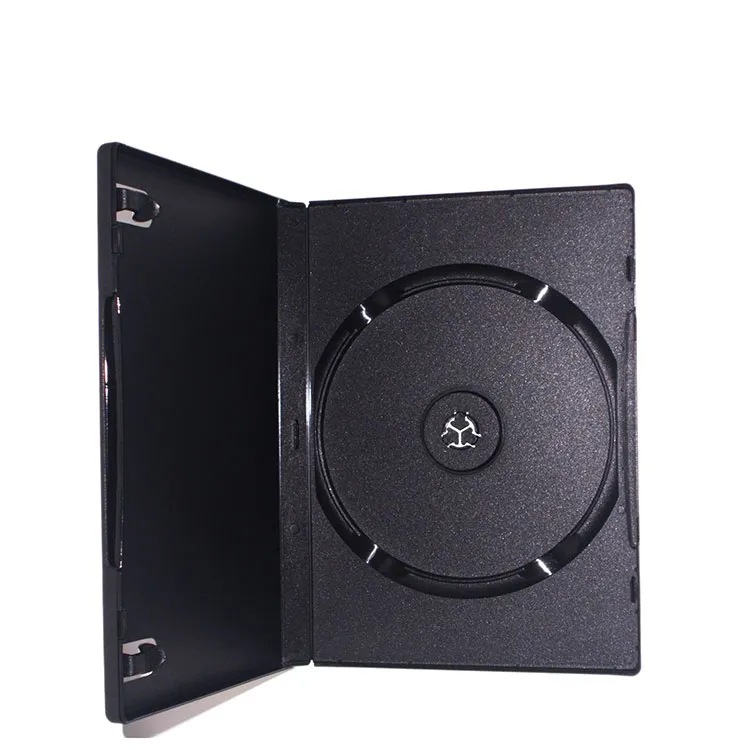

사출 성형일반적으로 사출 성형이라고도 하는 는 용융된 플라스틱이나 기타 폴리머를 금형 캐비티에 주입하여 다양한 제품을 만드는 매우 효율적이고 널리 사용되는 제조 공정입니다. 높은 압력(일반적으로 20MPa 초과)과 폴리머 및 강화 섬유 모두의 벌크 흐름 특성을 특징으로 하는 이 공정은 대량 생산 시 일관된 품질과 저렴한 비용으로 부품을 대량 생산하는 데 이상적입니다.

사출 성형의 기본 이해:

사출 성형 공정은 일반적으로 플라스틱 펠릿 또는 과립 형태의 원료 준비로 시작됩니다. 이러한 재료는 사출 성형기 상단의 호퍼에 공급되어 용융 상태로 가열됩니다. 그런 다음 용융된 플라스틱은 노즐을 통해 고압 하에서 폐쇄된 금형 캐비티로 강제 유입됩니다.

일반적으로 강철이나 알루미늄과 같은 금속으로 제작되는 금형은 최종 제품의 원하는 모양과 특성을 만들 수 있도록 설계됩니다. 이는 밀봉된 공동을 형성하기 위해 함께 고정되는 두 개의 반쪽으로 구성됩니다. 용융된 플라스틱이 금형에 주입되면 냉각되고 응고되어 금형 캐비티의 모양을 갖게 됩니다.

주요 단계사출 성형프로세스:

클램핑: 사출 공정 중에 용융된 플라스틱이 빠져나오지 않도록 금형 반쪽을 닫고 단단히 고정합니다.

사출: 용융된 플라스틱은 스프루, 러너 시스템 및 게이트를 통해 금형 캐비티에 주입됩니다. 높은 압력은 플라스틱이 전체 캐비티를 채우고 금형의 모양과 세부 사항을 복제하도록 보장합니다.

패킹 및 유지 압력: 초기 사출 후 수축을 보상하기 위해 추가 플라스틱을 주입할 수 있으며, 금형 내에서 플라스틱의 위치를 유지하기 위해 유지 압력이 적용됩니다.

냉각: 금형을 냉각하여 플라스틱을 응고시킵니다. 냉각시간은 재질, 금형설계, 제품두께에 따라 다릅니다.

배출: 플라스틱이 완전히 응고되면 금형이 열리고 완제품이 금형 캐비티에서 배출됩니다.

사출 성형의 장점:

높은 생산율:사출 성형빠른 사이클 시간을 허용하여 가동 중지 시간을 최소화하면서 부품을 대량 생산할 수 있습니다.

비용 효율성: 프로세스가 매우 효율적이므로 대량 생산 시 단가가 낮아집니다.

정밀도 및 일관성: 정밀하게 설계된 금형을 사용하면 각 제품의 모양, 크기 및 품질이 동일합니다.

다양성: 사출 성형을 사용하면 단순한 부품부터 복잡한 세부 사항이 포함된 복잡한 조립품까지 다양한 제품을 만들 수 있습니다.

재료 유연성: 열가소성 수지, 열경화성 수지, 엘라스토머를 포함한 다양한 재료를 사출 성형 공정에 사용할 수 있습니다.